d) ULTRASONIDO INDUSTRIAL

Una pequeña definición del diccionario:

Ultrasonido. Sonido cuya frecuencia de vibraciones es superior al límite perceptible por el oído humano. Tiene muchas aplicaciones industriales y se emplea en la medicina.

El sonido perceptible al odio tiene oscilaciones entre un rango de 16 a 20 000 ciclos/segundo mientras que el ultrasonido supera estos 20 000 ciclos/segundo. Para la inspección de materiales por ultrasonido generalmente se emplean frecuencias elevadas y estas varían entre 0.5 y 25 millones de ciclos/segundo, esto depende de la impedancia acústica del material que es parecida a la resistencia eléctrica pero en este caso es la resistencia que tiene el material al paso de las ondas de sonido.

Este método de inspección emplea un haz de energía ultrasónica que se dirige hacia la zona a inspeccionar. Este se lleva a cabo mediante un transductor o palpadorque contiene un material piezoeléctrico este material tiene la propiedad de que al aplicarle electricidad genere vibraciones y viceversa, un material piezoeléctrico es el cuarzo pero actualmente hay materiales sintéticos.

El transductor se le aplica electricidad lo que ocasiona que el cristal del transductor vibre lo que genere ondas sonoras de alta frecuencia (ultrasonido), la señal inicial o ruido principal y es regresado en ecos por las discontinuidades que ha encontrado a su paso para luego mostrarse en la pantalla del equipo de ultrasonido, algunos definen a esto como pulso-eco.

Representaciones en pantalla de las indicaciones

Las indicaciones en la pantalla de un equipo para inspección por ultrasonido son de dos maneras y su interpretación requiere de inspectores experimentados, en la imagen del lado izquierdo se muestra en una forma de grafica de picos o pantalla en modo osciloscopio y del lado derecha se muestra un equipo con arreglo de fases, este último se encuentra en la equipo de ultrasonido modernos y muestra más a detalle las indicaciones de discontinuidades.

Transductores

Los transductores para inspección de soldadura tienen distinto comportamiento ya que dependiendo del ángulo de la zapata es la dirección del haz de ultrasonido y algunas veces se opta por emplear un arreglo de dos transductores, esto se ve en la siguiente serie de imágenes.

e) RADIOGRAFÍA

Es un método de inspección volumétrico emplea rayos X o rayos Gama para examinar la zona de interés y determinar las posibles discontinuidades, creando una fotografía de las discontinuidades de forma permanente donde se puede interpretar los defectos de forma fácil. A pesar de estas ventajas es un método costoso y lento.

La radiación penetra con intensidad y se modifica al pasar a través de un material esto depende de su espesor y densidad. Así, una parte delgada absorberá menos energía que una parte gruesa, y un metal pesado y denso, como el acero, absorberá más energía que un metal ligero como el aluminio. El principio básico del método de inspección por radiografía es muestra en la imagen siguiente.

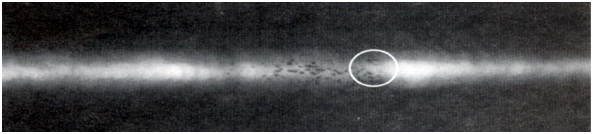

Cuando la radiación penetra el material a inspeccionar, una cantidad de radiación no es absorbida por el material y esta hace que la placa fotográfica se vele y con ello se obtiene la radiografía. Las zonas que han sido expuestas a mayor radiación se verán más oscuras en la placa fotográfica, los lugares donde cambian el espesor del material, debido a discontinuidades, tales como porosidad o fisuras, aparecerán como contornos oscuros en la placa. Las inclusiones de baja densidad, como la escoria, aparecerán como áreas oscuras en la película, mientras que las inclusiones de alta densidad, como las de tungsteno, aparecerán claras.

En la imagen de arriba se muestra el esquema de un penetrametro sometido a rayos X, la sección de menor espesor se torna más oscura en la radiografía ya que absorbe más radiación.

Los rayos X se producen cuando los electrones chocan con un blanco de tungsteno dentro de un tubo. Además del tubo de rayos X, el aparato consiste de un generador de alto voltaje, con sus controles necesarios. Los rayos gamma se generan en la desintegración radiactiva de ciertos radioisótopos,que generalmente se usan son cobalto 60, iridio 192, tulio 170 y cesio 137.

Ventajas

• Puede usarse en materiales metálicos y no metálicos, ferrosos y no ferrosos.

• Proporciona un registro permanente de la condición interna de un material.

• Es más fácil de poder identificar el tipo de discontinuidad que se detecta.

• Revela discontinuidades estructurales y errores de ensamble.

Limitaciones

• Difícil de aplicar en piezas de geometría compleja o zonas poco accesibles.

• La pieza o zona debe tener acceso en dos lados opuestos.

• No detecta discontinuidades de tipo laminar.

• Se requiere observar medidas de seguridad para la protección contra la radiación.

A continuación de muestran algunas discontinuidades en cordones de soldadura

• Fisuras (cracks)

Longitudinal

Transversal

• Penetración incompleta

• Inclusiones de tungsteno

• Inclusiones gaseosas